ในขั้นตอนสุดท้ายของ เทปถัก การผลิต การตรวจสอบผลิตภัณฑ์สำเร็จรูป และการควบคุมคุณภาพมีบทบาทสำคัญ สิ่งเหล่านี้ไม่เพียงแต่เป็นการทบทวนกระบวนการผลิตอย่างครอบคลุมเท่านั้น แต่ยังเป็นวิธีที่จำเป็นเพื่อให้แน่ใจว่าผลิตภัณฑ์นั้นตรงตามความต้องการของลูกค้าและมาตรฐานอุตสาหกรรมอีกด้วย

การตรวจสอบผลิตภัณฑ์สำเร็จรูปของเทปถัก: รายละเอียดจะกำหนดคุณภาพ

เมื่อสายพานถักผ่านกระบวนการต่างๆ และขึ้นรูปเป็นผลิตภัณฑ์สำเร็จรูปในที่สุด การตรวจสอบอย่างเข้มงวดจึงเป็นสิ่งสำคัญ กระบวนการนี้ส่วนใหญ่ประกอบด้วยหลายรายการ เช่น การตรวจสอบรูปลักษณ์ การวัดขนาด และการทดสอบความแข็งแรง ซึ่งแต่ละรายการเกี่ยวข้องโดยตรงกับคุณภาพขั้นสุดท้ายของผลิตภัณฑ์

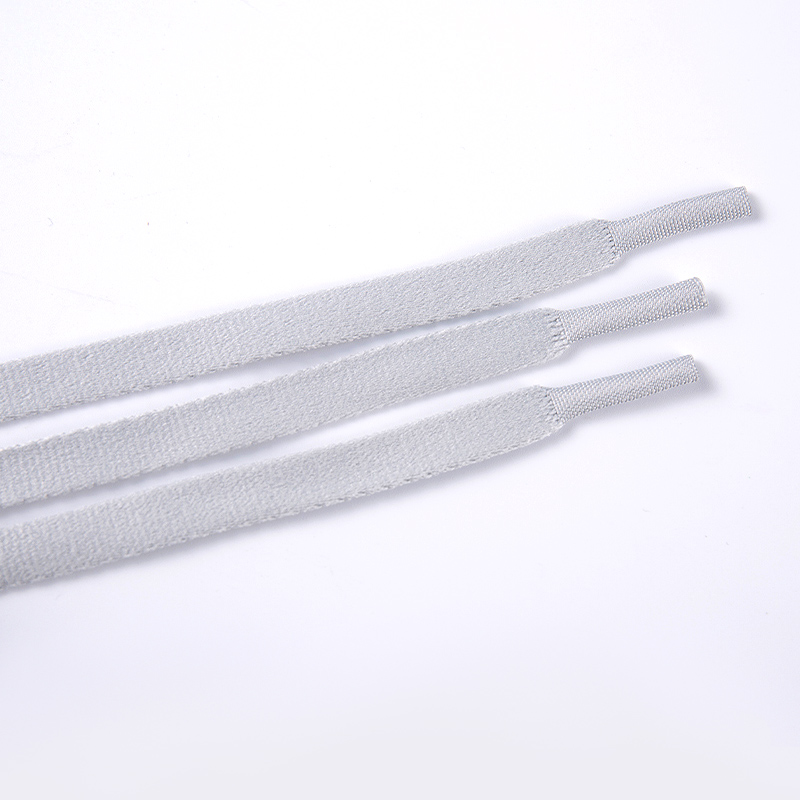

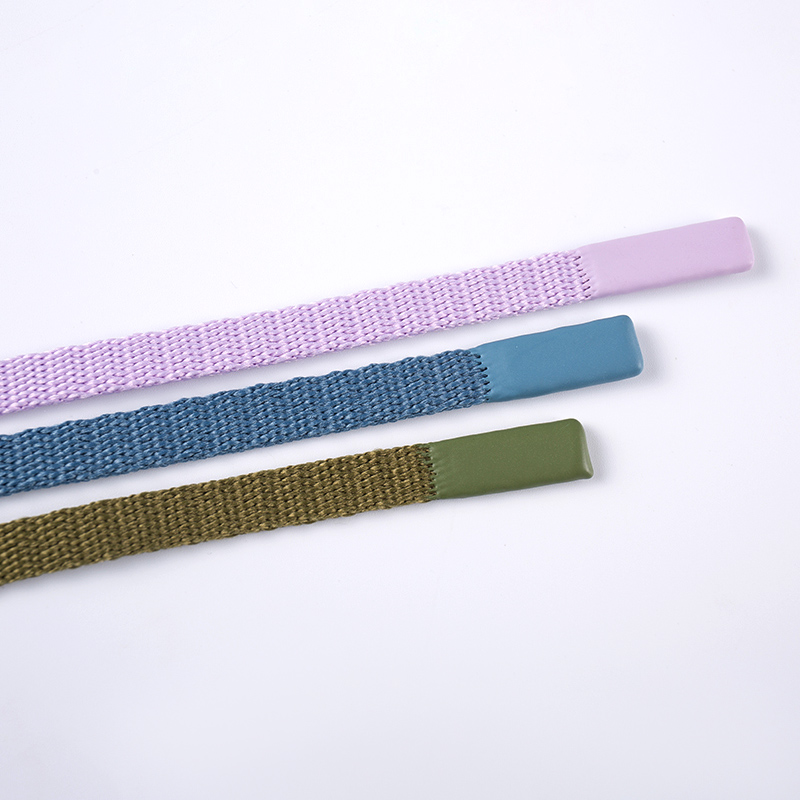

การตรวจสอบลักษณะที่ปรากฏ: นี่คือจุดตรวจสอบแรกสำหรับการตรวจสอบผลิตภัณฑ์สำเร็จรูป ด้วยการตรวจสอบด้วยสายตา จึงสามารถตรวจจับได้ทันทีว่ามีข้อบกพร่องบนพื้นผิวของสายพานถักหรือไม่ เช่น ด้ายขาด ตะเข็บข้าม และคราบน้ำมัน ข้อบกพร่องที่ดูเหมือนเล็กน้อยเหล่านี้อาจส่งผลกระทบร้ายแรงต่อความสวยงามและอายุการใช้งานของผลิตภัณฑ์ ดังนั้นการตรวจสอบลักษณะภายนอกจึงต้องมีความปราณีตและไม่ประมาท

การวัดขนาด: ความคงตัวของมิติของสายพานถักเป็นหนึ่งในตัวบ่งชี้คุณภาพที่สำคัญ ด้วยเครื่องมือวัดที่แม่นยำ สามารถตรวจสอบขนาดที่สำคัญของสายพานถัก เช่น ความกว้างและความหนา เพื่อให้มั่นใจว่าตรงตามข้อกำหนดการออกแบบ การเบี่ยงเบนขนาดไม่เพียงส่งผลต่อการใช้งานของผลิตภัณฑ์เท่านั้น แต่ยังอาจทำให้เกิดปัญหาในกระบวนการประมวลผลที่ตามมาอีกด้วย

การทดสอบความแข็งแรง: ความแข็งแรงเป็นตัวบ่งชี้สำคัญในการวัดประสิทธิภาพของเทปถัก ด้วยวิธีการทดลอง เช่น การทดสอบแรงดึง ทำให้สามารถประเมินพารามิเตอร์ประสิทธิภาพหลัก เช่น ความต้านทานการแตกหักและความต้านทานการฉีกขาดของเทปถักได้ การทดสอบเหล่านี้ช่วยให้มั่นใจได้ว่าเทปถักสามารถรับน้ำหนักและการสึกหรอในการใช้งานครั้งต่อไปได้ จึงมั่นใจในความน่าเชื่อถือและความทนทานของผลิตภัณฑ์

ระบบการควบคุมคุณภาพ: สร้างการประกันคุณภาพที่ครอบคลุม

เพื่อให้มั่นใจว่าทุกจุดเชื่อมต่อในกระบวนการผลิตเทปถักได้รับการควบคุมและดูแลอย่างมีประสิทธิภาพ สิ่งสำคัญอย่างยิ่งคือต้องสร้างระบบการจัดการคุณภาพที่สมบูรณ์

การจัดตั้งระบบ: ประการแรก ควรกำหนดมาตรฐานและกระบวนการการจัดการคุณภาพโดยละเอียดตามคุณลักษณะและข้อกำหนดของการผลิตสายพานถัก มาตรฐานและกระบวนการเหล่านี้ควรครอบคลุมทุกการเชื่อมโยงตั้งแต่การจัดหาวัตถุดิบไปจนถึงการส่งมอบผลิตภัณฑ์สำเร็จรูป เพื่อให้มั่นใจว่าทุกขั้นตอนของการดำเนินงานมีกฎเกณฑ์ที่ต้องปฏิบัติตามและสามารถตรวจสอบได้

การควบคุมคุณภาพภายใน: ในระบบการจัดการคุณภาพ การควบคุมคุณภาพภายในคือจุดเชื่อมโยงหลัก ด้วยการตั้งค่าตำแหน่งควบคุมคุณภาพพิเศษ กระบวนการผลิตจะได้รับการตรวจสอบและประเมินผลแบบเรียลไทม์ เมื่อพบปัญหาด้านคุณภาพหรือความเสี่ยงที่อาจเกิดขึ้น ควรดำเนินมาตรการทันทีเพื่อแก้ไขและป้องกันไม่ให้ขยายออกไป

การควบคุมดูแลและประเมินผลอย่างสม่ำเสมอ: นอกเหนือจากการควบคุมคุณภาพรายวันแล้ว กระบวนการผลิตยังควรได้รับการดูแลและประเมินผลอย่างสม่ำเสมอ ซึ่งรวมถึงการตรวจสอบการสุ่มตัวอย่างคุณภาพผลิตภัณฑ์ การทบทวนกระบวนการผลิต และการประเมินทักษะการปฏิบัติงานของพนักงาน ฯลฯ ด้วยการประเมินและการตอบรับอย่างสม่ำเสมอ ข้อบกพร่องในกระบวนการผลิตสามารถค้นพบและปรับปรุงได้ทันเวลา และคุณภาพผลิตภัณฑ์และประสิทธิภาพการผลิตสามารถ ได้รับการปรับปรุงอย่างต่อเนื่อง